随着科技的不断发展,计算机技术在各个领域的应用越来越广泛。凸轮机构作为一种常用的传动装置,其设计和性能对整个机械系统的稳定性和可靠性具有重要影响。为了更好地研究凸轮机构的设计原理和性能特点,本文将介绍一款凸轮机构计算机设计仿真测试综合实验台的设计、功能及其优势。

一、凸轮机构计算机设计仿真测试综合实验台的设计

凸轮机构计算机设计仿真测试综合实验台主要由以下几个部分组成:硬件平台、软件系统、测试工装和数据采集与处理系统。

1. 硬件平台

硬件平台是实验台的基础部分,主要包括微处理器、存储器、输入输出接口、传感器等。为了满足凸轮机构设计和仿真的需要,硬件平台应具备较强的计算能力和丰富的外设资源。此外,硬件平台还应具有良好的可扩展性和易维护性,以适应不同类型凸轮机构的设计和仿真需求。

2. 软件系统

软件系统是实验台的核心部分,主要包括凸轮机构设计软件、仿真软件、测试软件和数据处理软件。凸轮机构设计软件主要用于生成凸轮机构的三维模型,并提供丰富的参数设置和优化功能;仿真软件用于对凸轮机构进行动力学仿真和性能分析;测试软件用于对凸轮机构进行实际工况下的性能测试;数据处理软件用于对测试数据进行统计和分析,为凸轮机构的设计和优化提供依据。

3. 测试工装

测试工装是实验台的重要组成部分,主要用于模拟实际工况下凸轮机构的工作过程。测试工装应具有一定的通用性和可调节性,以适应不同类型凸轮机构的测试需求。此外,测试工装还应具有良好的耐用性和可靠性,以保证测试结果的准确性和可靠性。

4. 数据采集与处理系统

数据采集与处理系统是实验台的数据支持部分,主要用于实时采集凸轮机构的运行数据,并对数据进行预处理和后处理。数据采集与处理系统应具有较强的数据稳定性和抗干扰能力,以保证数据的准确性和可靠性。此外,数据采集与处理系统还应具有良好的可视化界面和交互操作性,以方便用户对实验数据进行分析和处理。

二、凸轮机构计算机设计仿真测试综合实验台的功能

凸轮机构计算机设计仿真测试综合实验台具有以下几个主要功能:

1. 凸轮机构参数化建模与优化设计

通过凸轮机构设计软件,用户可以方便地对凸轮机构进行参数化建模,并利用优化算法对模型进行性能分析和优化设计。通过对凸轮机构的关键参数进行调整和优化,可以实现凸轮机构在高速、高效、低噪声等方面的性能提升。

2. 凸轮机构动态仿真与性能分析

通过仿真软件,用户可以对凸轮机构在各种工况下的动力学行为进行仿真分析,包括速度、加速度、力矩等方面的性能指标。通过对仿真结果的分析,可以发现凸轮机构在运行过程中可能出现的问题,并为实际工程应用提供参考依据。

3. 凸轮机构实际工况测试与性能评估

通过测试工装和数据采集与处理系统,用户可以对凸轮机构在实际工况下进行性能测试,并对测试数据进行统计和分析。通过对实验数据的分析,可以了解凸轮机构在不同工况下的实际表现,为实际工程应用提供可靠的性能评估依据。

4. 凸轮机构设计与优化决策支持

通过数据处理软件,用户可以对实验数据进行统计和分析,生成各种性能指标曲线和图表,为凸轮机构的设计和优化决策提供直观的支持。同时,通过与其他相关软件的集成,可以实现凸轮机构设计的全过程管理,提高设计效率和质量。

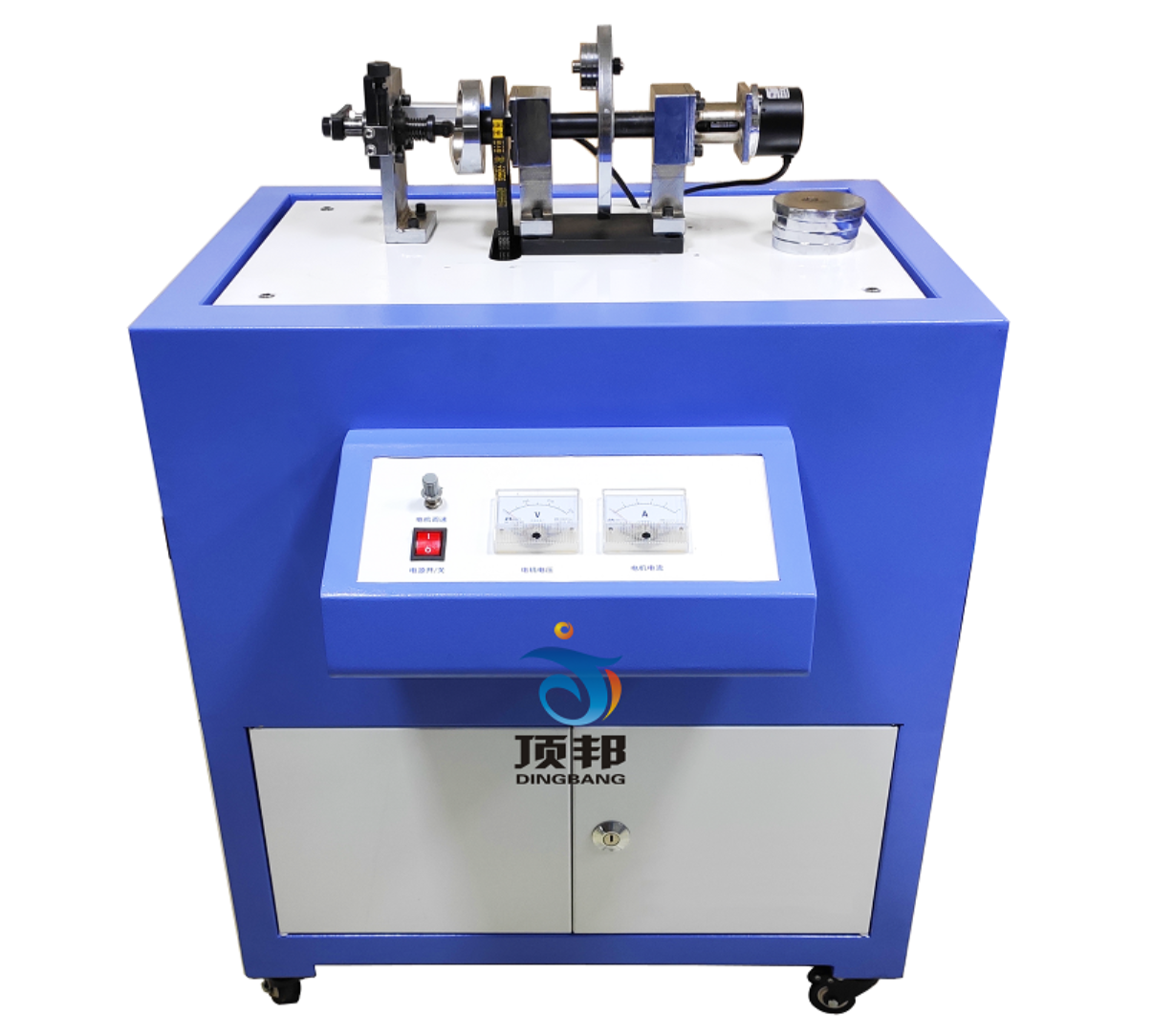

DB-JMH03 凸轮机构计算机设计仿真测试综合实验台

凸轮机构计算机设计仿真测试综合实验台用于典型凸轮机构的设计和综合性实验,是构建机械实验室的重要设备之一。

实验项目内容:

1.盘形凸轮机构:

◎通过多媒体软件对凸轮机构的运动参数进行优化设计。

◎进行8种盘形凸轮机构推杆运动规律的的实测与仿真。

2.圆柱凸轮机构:

◎进行两种圆柱凸轮机构推杆运动规律的实测与仿真。

主要配置及技术参数:

◎盘形凸轮 4个(8种运动规律); ◎推杆升程 h=15;

◎光栅角位移传感器 1个 5V/1000P/转;

◎直线位移传感器 1个 线性误差<0.5%;

◎圆柱凸轮 1个(2种运动规律);

◎带减速器的直流电机功率 90W; 调速范围:0~200r/min;

◎外形尺寸 :680×480×720 mm; ◎质量 70kg。