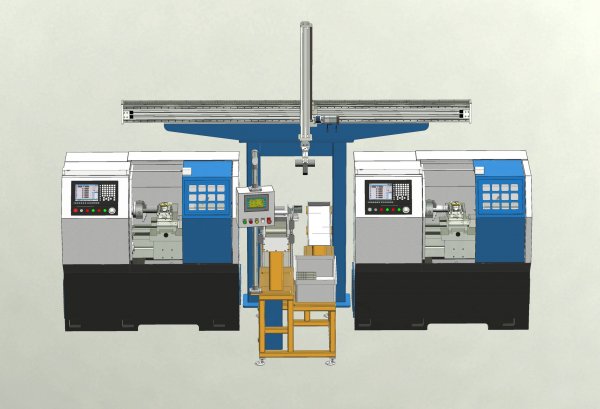

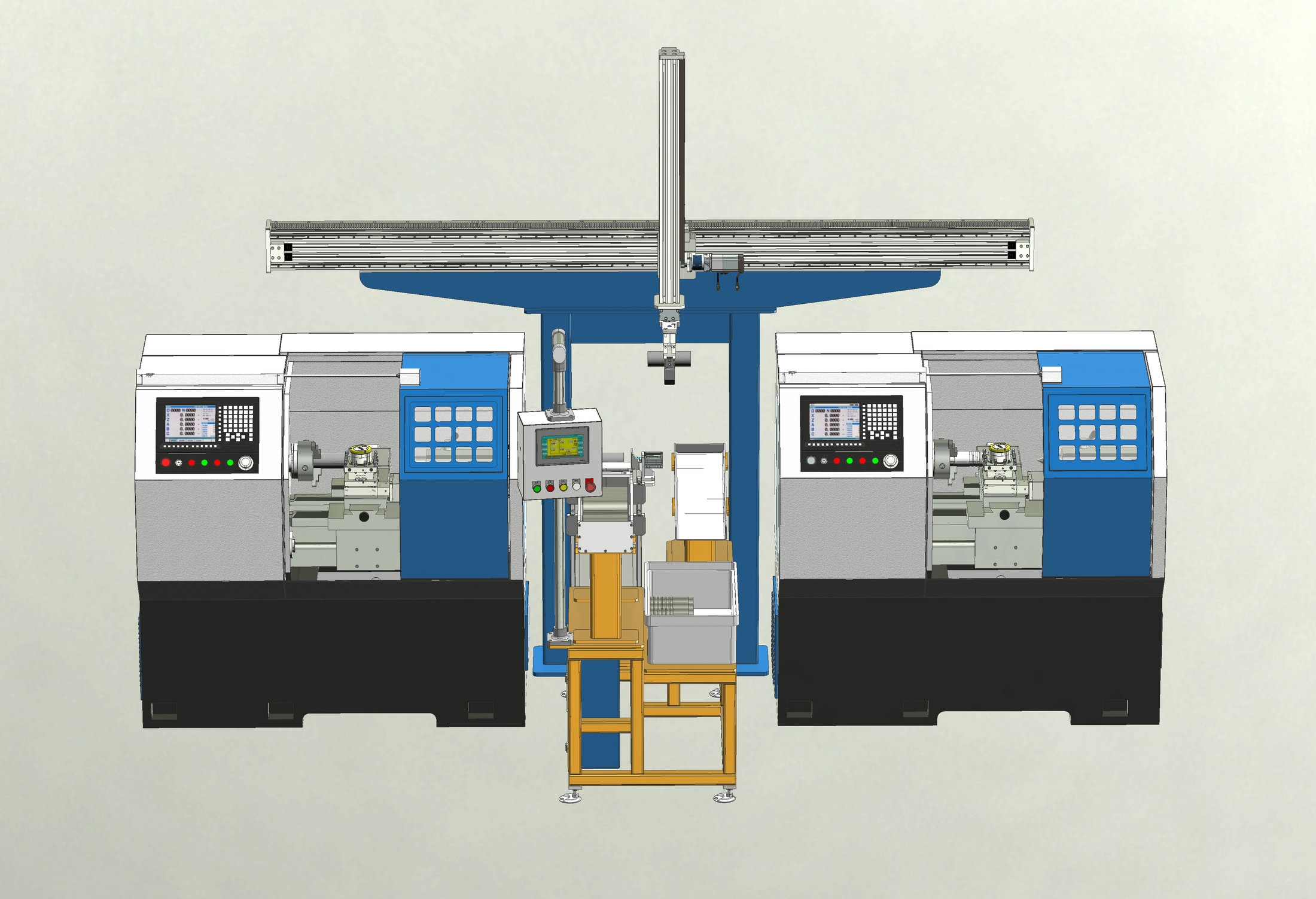

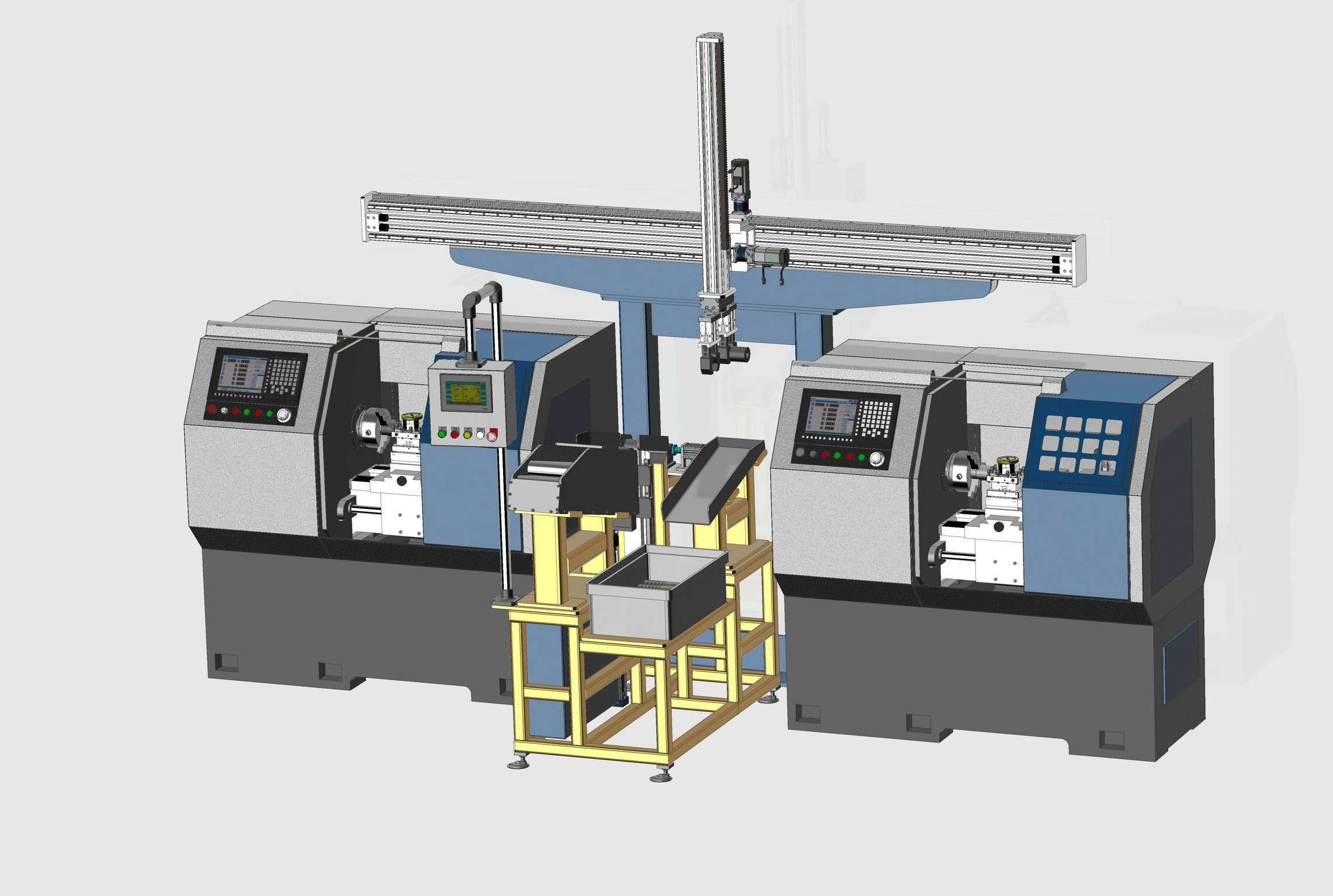

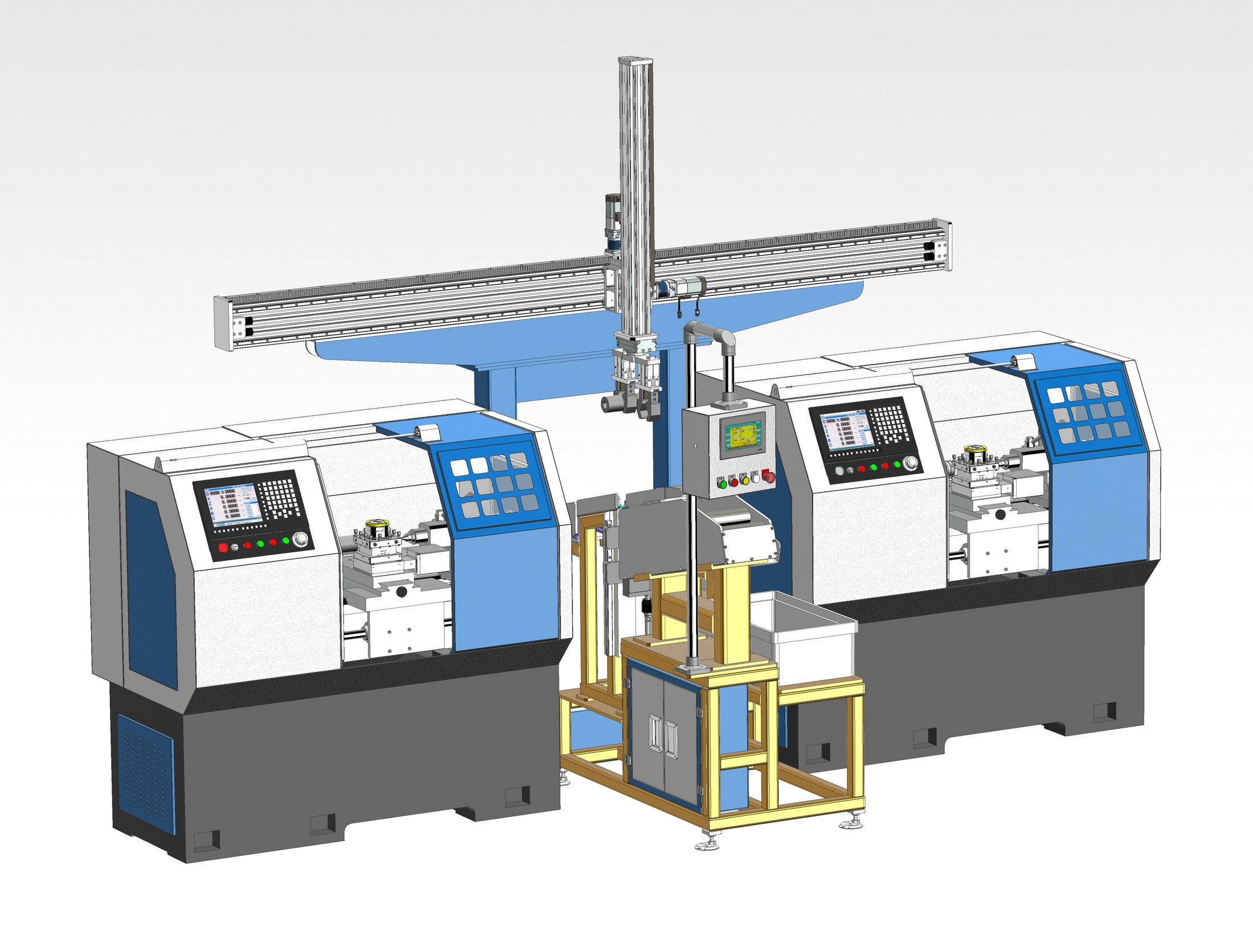

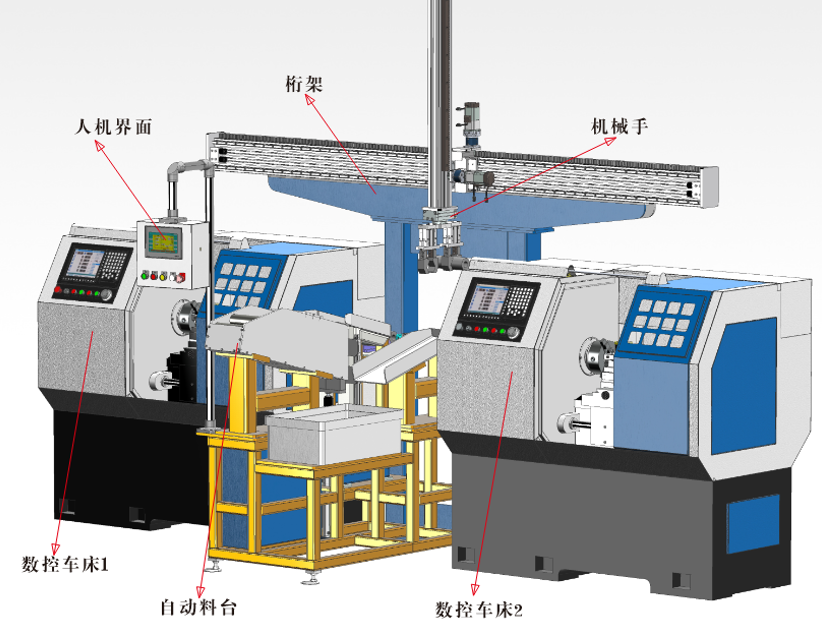

[规格型号]:DB-JQR18

[产品名称]:工业4.0智慧工厂上下料实训装置

[价 格]:询价

| 序号 | 名称 | 规格 | 数量 | 单位 | |

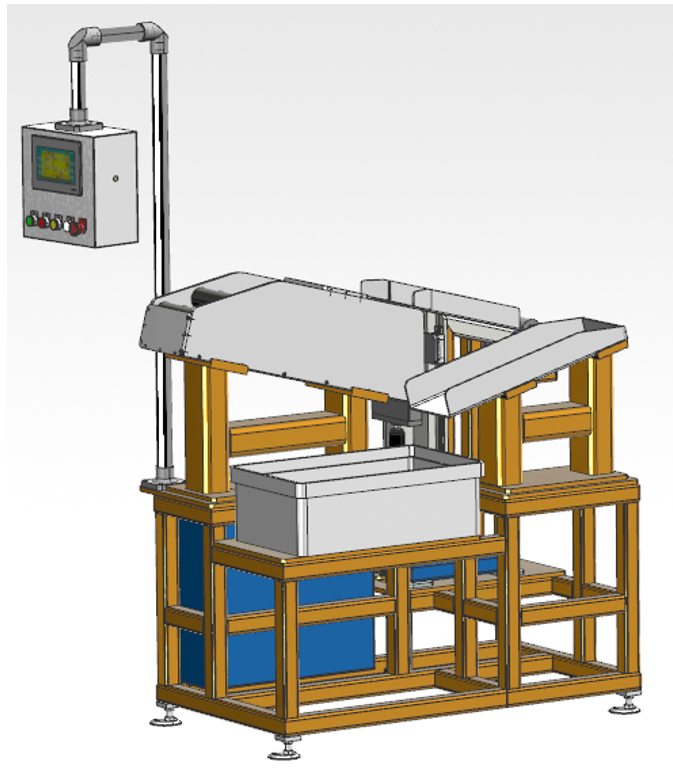

| 1 | 自动料台 |

◎铁质50*50方管焊接,双层亚光密纹喷塑结构; ◎电器柜尺寸:530×465×200mm,钣金1.2mm, 双层亚光密纹喷塑结构; ◎成品料槽尺寸:600×360×200mm,壁厚3.0mm; 成品料槽平台板:640×360×12mm,双层亚光密纹喷塑结构 ◎物料料槽尺寸:800×210×265mm,壁厚3.0mm,;料槽平台板:640×370×12mm,双层亚光密纹喷塑结构 ◎定位V形块2只; ◎定位气缸及支座1套; ◎光纤传感器2套 |

1 | 台 | |

| 2 | 提升物料机构 |

◎支座平台尺寸:550×280×110mm; ◎移动滑台尺寸:335×180×45 mm; ◎直线导轨和滑块(长度500mm、宽度20mm、2条四个滑块); ◎提升气缸(SC50-200)一只; ◎传感器2只; ◎固定支架2只 |

1 | 台 | |

| 3 | 数控车床 |

◎工业级数控系统:GSK980TDI; ◎采用自动门、自动装夹、四工位自动刀架 ◎变频器功率:5.5KW ◎X/Z轴交流伺服电机(功率kW:X1.0/Z1.5; 扭矩Nm:X4 /Z6) ◎并有工件冷却加工系统,现实机加工件无人化DNC 自动加工 |

2 | 台 | |

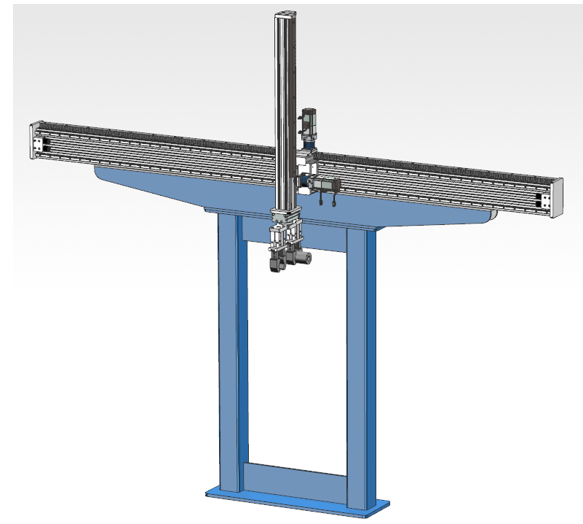

| 4 | 机械手 |

◎X轴工作速度72m/min,Z轴工作速度30m/min,整线重复定位精度±0.1mm;根据工件加工节拍,对速度进行定义。标准化结构设计、设计机构经历多次优化,用高精度直线导轨和斜齿条,采用标准工艺装配,品质稳定;全钢机身、主要部件去应力处理。 ◎伺服电机驱动器采用东元JSDEP-15A,具备转矩、速度、位置、点对点定位及混合模式切换功能,220V级,伺服电机采用东元400W (JSMA-SC04ABK00,配有2500ppr编码器; ◎移动鞍座尺寸:192×150×92 mm 1台 ◎旋转机构采用HRQ50A带缓冲模块1只 ◎MHZ2-40D机械手2只 ◎Z轴直线导轨和滑块(长度820mm、宽度15mm、2条滑块四个); ◎X轴直线导轨和滑块(长度3000mm、宽度15mm、2条滑块四个); ◎超程保护光电开关4只,零点光电开关2只 ◎防撞缓冲块4只 |

1 | 套 | |

| 5 | 电气控制柜 | 电源控制模块 | 由三相电源总开关(带漏电和短路保护)、三相熔断器、交流接触器、热保护继电器、开关电源、钥匙开关、急停按钮、停止启动按钮(红、绿)、系统控制旋钮开关及指示灯等组成,可提供系统电源(交流380V,交流220V,直流24V),可扩展电源(交流220V一组,直流24V三组) | 1 | 套 |

| 6 | 可编程控制器 |

西门子S7- 1214C/DC/DC/DC |

1 | 套 | |

| 7 | 触摸屏模块 | 昆仑通态7英寸,TFT真彩,65k色 | 1 | 套 | |

| 8 | 软件功能 | 具有加工报警模块、伺服状态显示模块,工件记件模块、自动上下料调试模块、机械手移动编程模块、单机连动和双机连动切换功能。 | 1 | 套 | |

| 9 | 传感器部分 | 主要由接近开关(LE4-1K、GKB-M0524NA、TL-Q5MC1-Z)、红外线光电开关(SA005-1K)、气缸磁性开关等组成 | 1 | 套 | |

| 10 | 气动模块 | 主要由电磁阀(4V210-08DC24V 2个)、油水分离器、汇流排、消音器、8mmPU气管、快速接头、堵头、气泵无油静音750W等组成 | 1 | 套 | |

| 11 | 工具 | 电工工具套件 | 含数字式万用表、剥线钳、尖嘴钳、斜口钳、螺丝刀、镊子、剪刀、电烙铁、烙铁架、焊锡丝等 | 1 | 套 |

| 12 | 一字螺丝刀 | 10〞通芯一字螺丝刀 | 1 | 把 | |

| 13 | 橡皮锤、榔头 | 圆头铁锤(1.5磅)、钳工锤(500g)、橡皮锤各1把 | 1 | 套 | |

| 14 | 扳手组件 | 9件套内六角扳手;150mm、250mm活动扳手各1把;开口14-17和开口7呆扳手1套;开口17-19棘轮梅花扳手1把;M14、M18、M22圆螺母扳手1套 | 1 | 套 | |

| 15 | 锉刀 | 什锦锉、中扁锉 | 1 | 套 | |

| 16 | 量具 | 游标卡尺 | 测量范围:0~300mm,分度值:0.02mm | 1 | 把 |

| 17 | 深度游标卡尺 | 测量范围:0~200mm,分度值:0.02mm | 1 | 把 | |

| 18 | 杠杆式百分表 | 0~0.8mm,分度值:0.01mm;含转接头、磁性表座 | 1 | 个 | |

| 19 | 百分表 | 0~10mm;含转接头、磁性表座 | 1 | 个 | |

| 20 | 千分尺 | 0~25mm | 1 | 把 | |

| 21 | 钢直尺 | 500mm | 1 | 把 | |

| 22 | 塞尺 | 测量范围:0.02~1.00mm | 1 | 把 | |

| 23 | 配件 | 编程电缆、产品配套光盘(使用手册、程序等) | 1 | 套 | |

| 24 | 型材电脑桌 | 用于放置计算机,下方装有四个带刹车的万向轮,尺寸:550mm×600mm×1050mm | 1 | 台 | |

| 25 | 计算机 | 主流品牌(需方自备) | 1 | 台 | |