|

序 号 |

配合部位 | 间隙(+)或过盈(-) | ||||

| 70系列 | 100系列 | 125系列 | 170系列 | |||

| 1 |

汽缸套 与活塞 |

环部 | +6.12~+0.20 | +0.33~+0.43 | +0.35~+0.47 | +0.37~+0.49 |

| 裙部 | +0.15~+0.21 | +0.20~+0.29 | +0.28~+0.36 | |||

| 2 | 活塞上止点间隙(直线余隙) | +0.6~+1.2 | +0.7~+1.3 | +0.9~+1.3 | +0.28~+0.36 | |

| 3 | 吸汽阀片开启度 | 1.2 | 1.2 | 2.4~2.6 | 2.5 | |

| 4 | 排汽阀片开启度 | 1 | 1.1 | 1.4~1.6 1 | 1.5 | |

| 5 | 活塞环锁口间隙 | +0.28~+0.48 | +0.3~+0.5 | +0.5~+0.65 | +0.7~+1.1 | |

| 6 | 活塞环与环槽轴向间隙 | +0.02~+0.06 | +0.038~+0.055 | +0.05~+0.095 | +0.05~+0.09 | |

| 7 | 连杆小头衬套与活塞销配合 | +0.02~+0.035 | +0.03~+0.062 | +0.035~+0.061 | +0.043~+0.073 | |

| 8 | 活塞销与销座孔 | -0.015~+0.017 | -0.015~+0.017 | -0.015~+0.16 | -0.018~+0.018 | |

| 9 | 连杆大头轴瓦与曲柄销配合 | +0.04~+0.06 | +0.03~+0.12 | +0.08~+0.175 | +0.05~+0.15 | |

| 10 |

连杆大头端面与 曲柄销轴向间隙 |

6缸 +0.3~+0.6 |

6缸 +0.3~+0.6 |

4缸 +0.3~+0.6 |

6缸 +0.6~+0.88 |

|

|

8缸 +0.4~+0.7 |

8缸 +0.42~+0.79 |

6缸 +0.6~++0.86 |

8缸 +0.8~+1.12 |

|||

|

- |

- |

8缸 +0.8~+1 |

- |

|||

| 11 | 主轴颈与主轴承径向间隙 | +0.03~+0.10 | +0.06~+0.11 | +0.08~+0.148 | +0.10~+0.162 | |

| 12 | 曲轴与主轴承轴向间隙 | +0.6~+0.9 | +0.6~+1.00 | +0.8~+2.0 | +1.0~+2.5 | |

| 13 |

油泵间隙 |

- |

- |

径向+0.04~+0.12 端面 +0.04~+0.12 |

径向 +0.02~+0.12 端面 +0.08~+0.12 |

|

| 14 | 卸载装置油活塞环锁口 | - | - | +0.2~+0.3 | - | |

| 项目 | 技术要求 | 测量方法 | 附 注 | ||||||||||||

|

活塞与汽 缸之间的 间隙 |

正常间隙约为气缸直径1/1000~2/1000,铝活塞的高转速压缩机采用较大间隙 |

用塞尺测量活塞与气缸直径的间隙,从气缸面上、中、下三各部位测量 | 间隙太小将引起干摩擦,间隙太大则漏气量增加、制冷效率降低,并使机械运动是产生撞击 | ||||||||||||

|

汽缸 磨损 |

汽缸磨损达汽缸直径的1/200时,最好进行修理,磨损至1/150 时,必须进行修理,汽缸壁厚度磨损1/10时最好更换,1/8时必须更换 |

用内径千分表(量缸 表)测量汽缸内壁的磨损情况 |

如进行镗缸,则镗缸后剩下缸壁厚度应用强度检验 | ||||||||||||

|

汽缸 垂直 度 |

顺轴中心线允许倾斜度,每1m长度不得超过0.15mm,其倾 斜方向应与轴的倾斜方向一致汽缸与活塞中心线倾斜度,不得大于 汽缸与活塞之间间隙的一半 |

用测锤和内径千分尺,先找准汽缸顶中心点,再在汽缸中部与下部,每隔90°平面测量汽缸壁,即可得出汽缸的垂直度 |

汽缸倾斜过度时,活塞与汽缸干摩擦,容易引起汽缸拉毛 |

||||||||||||

| 活塞销中心线、曲轴销中心线与曲轴中心线之间的平行度允差 |

活塞销中心线与曲柄销中心线得平行度,每1m销的长度误差 不得超过 0.3mm曲柄销中心线与曲轴中心线的平行度,每1m长度 的误差不得超过0.2mm |

||||||||||||||

|

曲轴 水平 度 |

每1m长度的倾斜度不得超过0.2mm |

用方水平仪放在外轴径或密封器轴颈测量,或在轴侧挂铅垂线,并用千分尺测量 | |||||||||||||

|

曲轴 颈与 曲柄 销的 椭圆 度 |

曲轴颈的椭圆度为1/1500时,最好进行修理,在1/1250时必须修理 曲轴销的椭圆度为1/1250时,最好进行修理,在1/1000 时必须修理 圆锥度不得超过椭圆度的0.5倍 轴颈经多次车削、研磨后,其直径允许减小3%,超过此数应予更换 |

用 外径千 分尺测 量轴径 的磨损 情况 |

轴颈如有椭圆度,则轴在转动中由于轴的中心线位置变动而产生轴的径向振摆,不仅破坏了机器工作的稳定性,而且使主轴承加速磨损 | ||||||||||||

|

主轴承和 连杆轴衬 的径向间 隙与轴向 间隙 |

主轴承的下部与轴颈120°包角内,应接触均匀,没有间隙。 连杆轴承的上部同轴颈100°包角内亦无间隙。 |

主轴承的径向间 隙及各轴承的 轴向间隙,用 塞尺测量 |

轴承间隙过大,油压不容易形成,运转时机器有振动和不正常声响 | ||||||||||||

|

活塞 椭圆 度 |

新活塞的椭圆度不得超过其直径的1/500工作后的活塞,最大允许磨损椭圆度约为1/1000~1.5/1000 | 用外径千分尺或千分表装在专用支架上,测量活塞磨损情况 | |||||||||||||

|

活塞销和 连杆小头 衬套的径 向间隙 |

|

用 塞尺测 量径向 间隙 |

|||||||||||||

|

活塞销的 椭圆 度 |

活塞销的椭圆应在销子直径的1/1200以内 |

用外径千分尺测 量活塞销磨损 情况 |

活塞销在衬套内接触均匀,接触面角度为60°~70° | ||||||||||||

|

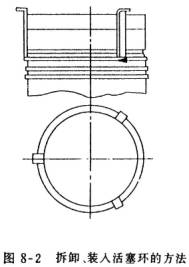

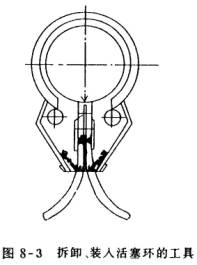

活塞 环的 间隙 |

活塞环的间隙与环槽高度之间的正常间隙0.05~0.08mm,如超过0.15~0.2mm时应更换,环槽的正常深度比环的宽度大0.3~0.5mm. 活塞环的搭口约为环直径5/1000,搭口的极限间隙不得超过活塞环直径的15/1000 新活塞环与气缸的接触,不得小于活塞环圆的2/3,在整个圆周内,径向间隙不多于两处,并距离搭口大于30°,每处径向间隙的弧厂不大于45°,间隙不大于0.03mm |

用塞尺测量各部 位的间隙 用灯光漏光的情 况测定环与气 缸的接触情 况,用塞尺测 量环与缸壁的 间隙 |

|||||||||||||

|

主轴承和 连杆轴衬 的径向径 向间 隙与轴向 间隙 |

主轴承的上瓦与轴颈之间,以及连杆轴衬下瓦与曲柄销之间的径向间隙,一般等于轴颈的1/1000

|

连杆轴承的径向 间隙,用分别 测量连杆轴承 内径及曲柄销 外径尺寸的方 法求得 |

轴向间隙过大, 则转动时曲轴 容易产生轴向 移动,轴承端 面磨损较大, 轴封的密封性 也易受到影响 |

||||||||||||

|

活塞顶与 汽缸安全 块之间的 余隙 |

一般的余隙约为1~1.5mm,活塞顶端制成凹形时0.5~1.3mm |

用电流保险软铅丝放在活塞顶部,装好安全块,转动飞轮,使活塞升至上止点,将铅丝压扁,用外径千分尺测量取出的软铅丝厚度,即得余隙数值 |

测量倾斜的气缸时,注意将软铅丝放妥并固定好,以免落入气缸与活塞之间的间隙内 |

||||||||||||

|

吸、排气 阀门的开 启度及关 闭的严密 性 |

压缩机转速在500r/min 以下,阀片的开启度约为2~2.5mm; 转速在500r/min以上,阀片的开启度约为1.5~2mm 当阀片有轻微磨损或划伤时,应重新研磨和检修。当阀片磨损使其厚度比原标准尺寸小0.15mm时,应更换 |

阀片开启度的测量用深度尺或塞尺均可阀片的严密性的检查,可用煤油作渗漏试验 | 开启度过大,则阀片运动速度大,阀片容易击碎;开启度过小,则制冷剂蒸气通过阀片的阻力增大,影响吸、排气效率 | ||||||||||||

|

压缩机安 全阀 |

安全阀调整在1618.1Kpa表压时开启 |

用压缩空 气进行校验 |

|||||||||||||

|

飞轮 振摆度 |

飞轮转动时,其振摆度不应超过1mm |

用千分表及支承架,放在飞轮外侧测量 | |||||||||||||

|

压缩 机轴 封 |

轴封装置良好时,不需撤卸。因轴封零件每拆一次就变动一次位置,加之轴封橡胶圈被润滑油浸泡发胀,拆后不再恢复原尺寸 轴封换油,可拆卸轴封室上,下接头,直接灌油清洗 轴封装置内两摩擦面平行度偏差超0.015~0.02mm时,应检修或更换轴封漏油每小时超过10滴时,应拆卸检查,并仔细研磨密封面,对于橡胶圈因老化、干缩变形、丧失弹性和密封能力时,应更换 |

||||||||||||||

|

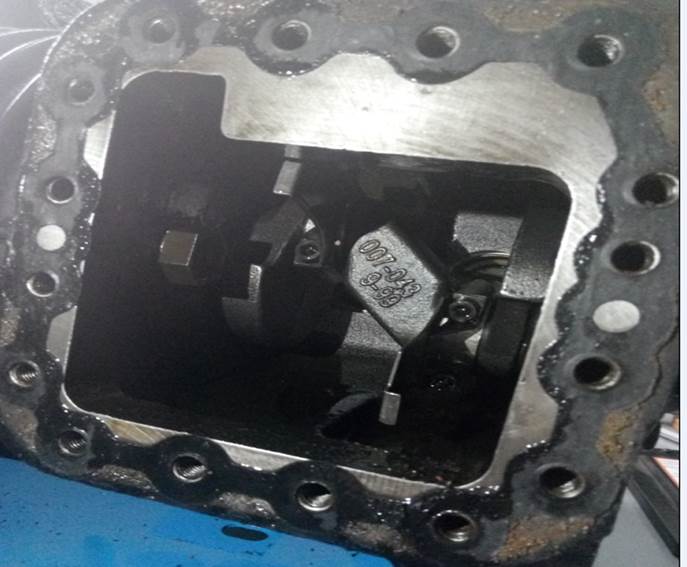

卸载 机构 |

在拆卸气缸套时,必须检查气缸套转动环的顶杆是否能灵活上下滑动。转动环锯齿形斜面是否磨成凹坑,有轻微磨损用锯刀修正,伤痕太大应更换推杆凸圆磨损比原尺寸少0.5mm时,应更换 |