金属切削的基本知识教案之基准的概念与分类

教学目标:通过本节学习,使学生对基准与定位有一个充分的理解,掌握基准的概念和分类,理解定位的原理和方法,学会运用所学知识进行不同情况的工件定位分析。

教学重点:六点定位原理、定位情况分析

教学难点:六点定位原理、定位情况分析

教学方法:讲授法 多媒体教学法

教学时数:3

教学内容:

2.1工件

2.2工件的基准与定位

2.2.1基准的概念与分类

1.基准

工件是个几何形体,它由一些几何元素(如点、线、面)所构成。工件上任何一个点、线、面的位置总是要用它与另外一些点、线、面的相互关系(如尺寸距离、平行度、垂直度、同轴度等)来确定。将用来确定加工对象上几何要素间的几何关系所依据的那些点、线、面称为基准。

2.基准的分类

按照其作用的不同,基准可分为设计基准和工艺基准两大类。

(1)设计基准在设计图样上所采用的基准称为设计基准。

(2)工艺基准工艺基准是指在工艺过程中所采用的基准。又可分为:工序基准、定位基准、测量基准与装配基准

1)工序基准工序基准是在工序图上用来确定本道工序所加工的表面加工后位置尺寸和位置关系的基准。工序基准的选择应主要考虑如下两个方面的问题:① 尽可能用设计基准作工序基准。当采用设计基准为工序基准有困难时,可另选工序基准,但必须可靠地保证零件的设计尺寸和技术要求。② 所选工序基准应尽可能用于工件的定位和工序尺寸的检查。

2)定位基准定位基准是加工中用作定位的基准。定位基准可进一步分为粗基准、精基准和附加基准。① 粗基准 使用未经机械加工的表面作定位基准,称为粗基准。② 精基准 使用已经机械加工的表面作定位基准,称为精基准。③ 附加基准 仅仅是为了机械加工工艺需要设计的定位基准,称为附加基准。例如,轴类零件常用的顶尖孔,某些箱体零件加工所用的工艺孔,支架类零件用到的工艺凸台等都属于附加基准。

3)测量基准 零件测量时所采用的基准,称为测量基准。

4)装配基准 装配时用来确定零件或部件在机器中的相对位置所采用的基准,称为装配基准。装配基准一般与零件的主要设计基准相一致。

3.基准分析

(1)基准是客观存在的。 (2)基准要确切(3)基准均有方向性 (4)基准不仅涉及尺寸关系还涉及表面间的位置关系。

2.2.2 工件的定位

1.工件定位的基本原理

(1)定位基准的基本概念

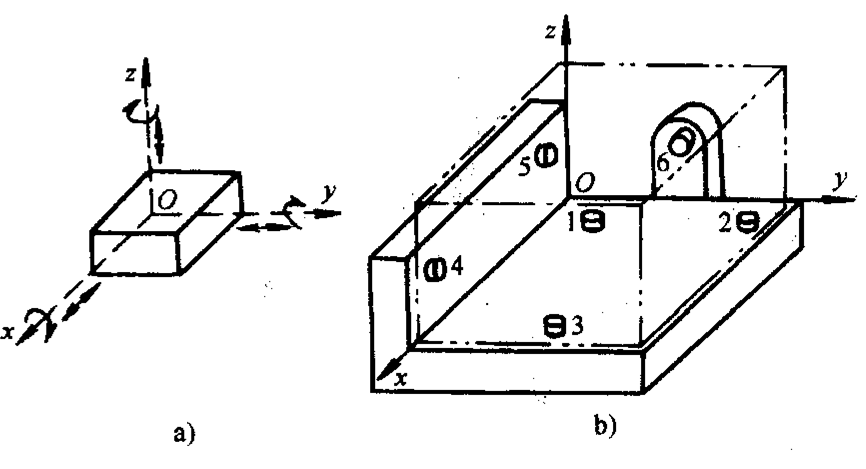

(2)自由度的概念

(3)六点定位原理——用合理布置的六个支承点,限制工件的六个自由度,使工件在夹具中的位置完全确定的定位原理。

4)工件定位中的几种情况

1)完全定位 工件的6个自由度被合理布置的6个支承钉完全限制了的定位称为完全定位。

2)不完全定位 工件被限制的自由度少于6个,但能满足加工要求的定位,称为不完全定位。

-

过定位 两个或两个以上的定位支承点重复限制同一个自由度的现象,称为过定位(超定位或重复定位)

-

欠定位 根据工件技术要求应该限制和自由度没有被完全制的定位,称为欠定位。欠定位是不允许出现的,因为其不能保证工件的加工要求。

3.常用定位元件及其选用 工件的定位是通过工件上的定位表面与夹具上的定位元件的配合或接触而实现的。

(1)对定位元件的要求:1)足够的精度 2)足够的强度和刚度 3)良好的耐磨性 4)良好的工艺性 5)便于清除切屑

(3)常用定位元件的选用

1)工件以平面定位常用定位元件

机械加工中,以平面作为定位基准的定位方法是一种常用的定位方式,如箱体、机座、支架、圆盘、板状类零件。

1、主要支承―― 限制工件的自由度、起定位作用的支承。

(1)固定支承――主要有支承钉和支承板两种

支承钉:平头支承钉:用于支承精基准面 球头支承钉:用于支承粗基准面

网纹顶面支承钉:用在工件以粗基准定位且要求较大摩擦力的表面定位

支承板:平面型支承板:侧面和顶面定位 带斜槽型支承板:适于作底面定位准面

(2)可调支承――用于在工件过程中,支承钉高度需要调整的场合。

(3)自位支承(浮动支承)――在工件定位过程中能自动调整位置的支承。其作用相当于一个固定支承,限制一个自由度,适应于工件以毛坯定位或刚性不足的场合。

2、辅助支承 辅助支承不作定位元件,不限制自由度,只用以增加工件在加工过程中的刚度和稳定性。

2)工件以圆孔定位时的定位元件

(1)定位销

(2)心轴 主要用于在车、铣、磨、齿轮加工等机床上加工套筒或盘类零件。

过盈配合心轴,限制工件四个自由度;制造简单,定心精度高,无需另设夹紧装置,但装卸工件不便,且易损伤工件定位孔。

间隙配合心轴,限制工件五个自由度(心轴外圆部分限制四个自由度,轴肩面限制一个自由度);装卸工件方便,但定心精度不高,为了减小工件因间隙造成的倾斜,常以孔的端面联合定位。

小锥锥度心轴,装夹工件时,通过工件孔和心轴接触表面的弹性变形夹紧工件,使用小锥度心轴定位可获得较高的定位精度,它可以限制五个自由度。

心轴在机床上的装夹方式有:两顶尖装夹、一夹一顶、莫氏锥柄装夹。

3)工件以外圆柱面定位时的定位元件

(1)V型块 V形块定位,工件的定位基准始终在V形块两定位面的对称中心平面内,对中性能好。一个短V形块限制两个自由度;两个短V形块组合或一个长V形块限制四个自由度;浮动式V形块只限制一个自由度。

(2)定位套 为了限制工件的轴向自由度,常与端面联合定位。当工件端面作为主要定位基准时,应控制套的长度,以免夹紧时工件产生不允许的变形。定位套结构简单,容易制造,但定位精度不高,只适用于精定位基面。

(3)半圆套 主要用于大型轴类零件及不便于轴向装夹的零件。

4.定位误差分析计算

在加工零件时必须根据工件的加工技术要求,限制工件的自由度,也即定位。但仅仅做到这一点还不够。还要分析定位精度够不够,这需要通过工件的定位误差计算来判断。如果工件定位误差不大于工件加工精度中规定的公差值的1/3—1/5。一般认为该定位方案能满足本工序加工精度的要求。

(1)定位误差的概念

所谓定位误差,是指工件定位造成的加工面相对工序基准的位置误差。因为对一批工件来说,刀具经调整后位置是不动的,即被加工表面的位置相对于定位基准是不变的,所以定位误差就是工序基准在加工尺寸方向上的最大变动量。

定位误差的组成(来源):

1)基准不重合误差——由于定位基准与工序基准不一致所引起的定位误差,称基准不重合误差,即工序基准相对定位基准在加工尺寸方向上的最大变动量,以△B表示。

2)基准位移误差——定位基准相对于其理想位置的最大变动量称为基准位移误差。用△Y表示

定位基准与设计基准不重合时所产生的基准不重合误差,只有在采用调整法加工时才会产生,在试切法加工中不会产生。

(2)定位误差的计算公式:

一般情况下,定位误差由基准不重合误差和基准位移误差。但不是在任何情况下两种误差都存在。当工序基准和定位基准重合时△B=0 ,当定位基准无变动时,△Y=0。

定位误差可表示为: △D=△B±△Y

A: 当 △B≠0 △Y=0时,△D=△B

当 △B=0 △Y≠0时,△D=△Y

B: 当 △B≠0 △Y≠0时,且工序基准不在定位基面上时,△D=△B+△Y

C: 当 △B≠0 △Y≠0时,且工序基准在定位基面上时

△D=△B±△Y,若基准位移和基准不重合引起的加工尺寸变化方向相同时,取“+”号,反之取“-”号。

(3)几种典型表面的定位误差计算

1)工件以平面定位时的定位误差计算(通常认为△Y=0,只计算△B即可。)

2) 工件以内孔在心轴(或圆柱销)上定位时的定位误差计算。

3)工件以外圆柱面定位时定位误差的计算

2.2.3 工件的夹紧

1.夹紧装置的组成和基本要求

(1)夹紧装置的组成 工件在夹具中正确定位后,由夹紧装置将工件夹紧。

夹紧装置的组成有: 1)动力装置:产生夹紧动力的装置。

2)夹紧元件:直接用于夹紧工件的元件。

3)中间传力机构:将原动力以一定的大小和方向传递给夹紧元件的机构。

在有些夹具中,夹紧元件往往就是中间传力机构的一部分,难以区分,统称为夹紧机构。

(2)对夹紧装置的要求

1)夹紧过程可靠。应保证夹紧不得破坏工件在夹具中占有的定位位置。

2)夹紧力要适当。既要保证工件在加工过程中定位的稳定性,又要防止因夹紧力过大损伤工件表面或使工件产生过大的夹紧变形。

3)结构工艺性好。结构应尽量简单,便于制造,便于维修。

4) 使用性好。操作安全、省力。

2.夹紧力的确定 夹紧力的确定就是确定夹紧力的大小、方向和作用点。

作用点的选择 (1)夹紧力的作用点应正对定位元件或位于定位元件形成的支承面内。(2)夹紧力的作用点应位于工件刚性较好的部位。(3)夹紧力作用点应尽量靠近加工表面,使夹紧稳固可靠。

作用方向的选择 (1)夹紧力的作用方向应垂直于工件的主要定位基面。(2)夹紧力的作用方向应与工件刚度最大的方向一致,以减小工件的夹紧变形。(3) 夹紧力作用方向应尽量与工件的切削力、重力等的作用方向一致,这样可以减小夹紧力。

夹紧力的估算

2.2.4 典型夹紧机构 1.斜楔夹紧机构 2.螺旋夹紧机构 3.偏心夹紧机构 4.定心夹紧机构 5.铰链夹紧机构 6.联动夹紧机构

在大批大量生产中,为提高生产率、降低工人劳动强度,大多数夹具都采用机动夹紧装置。驱动方式有气动、液动、气液联合驱动,电(磁)驱动,真空吸附等多种形式。

1.气动夹紧装置 气动夹紧装置以压缩空气作为动力源推动夹紧机构夹紧工件。常用的气缸结构有活塞式和薄膜式两种。 活塞式气缸按照气缸装夹方式分类有固定式、摆动式和回转式三种,按工作方式分类有单向作用和双向作用两种,最多的是双作用固定式气缸。

2.液压夹紧装置 液压夹紧装置的结构和工作原理基本与气动夹紧装置相同,所不同的是它所用的工作介质是压力油。与气压夹紧装置相比,液压夹紧具有以下优点:①传动力大,夹具结构相对比较小;②油液不可压缩,夹紧可靠,工作平稳Z③噪声小。它的不足之处是需设置专门的液压系统,应用范围受限制。

本次课总结:本次课主要讲述了基准分为设计基准和工艺基准两大类。六点定位原理——用合理布置的六个支承点,限制工件的六个自由度,使工件在夹具中的位置完全确定的定位原理。定位误差就是工序基准在加工尺寸方向上的最大变动量,定位误差的计算夹紧力的确定就是确定夹紧力的大小、方向和作用点,典型夹紧机构等问题。

作业: 1..基准分为那些种类?2.常见的定位方式有哪些?3.定位误差有哪些方面?4夹紧力的大小、方向、作用点如何确定?5加紧机构有那些种?

X

截屏,微信识别二维码

微信号:13817525788

(点击微信号复制,添加好友)

打开微信

微信号已复制,请打开微信添加咨询详情!